Accessoris de canonada de soldadura a tope d'acer Colze de 90 graus

Colze de 90 graus

Material: acer al carboni, acer inoxidable, acer aliat

Tècnica: Forjada i empenyent

Connexió: soldadura

Estàndard: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Tipus: colze LR/SR de 45 ° i 90 °, reductors, te, corbes, tapa, creu.

Gruix de paret: SCH5-SCH160 XS XXS STD

Superfície: pintura negra/oli a prova d'oxidació/galvanitzat en calent

Angles: 30/45/60/90/180°

Mida: 1/2”-80”/DN15-DN2000

Certificat: ISO -9001:2000, API, CCS

Aplicació: indústria química, indústria del petroli, indústria de la construcció i altres

Inspecció: inspecció interna de fàbrica o inspecció de tercers

Embalatge: palets de fusta contraxapada / caixa de fusta o segons les vostres especificacions

Procés Tecnològic

Colze sense costures: un colze és un accessori que s'utilitza al gir d'una canonada.Entre tots els accessoris de canonada utilitzats al sistema de canonades, la proporció és la més gran, al voltant del 80%.En general, es seleccionen diferents processos de conformació per a colzes amb diferents materials o gruix de paret.Els processos de conformació habituals de colze sense costures als fabricants inclouen l'empenta en calent, l'estampació, l'extrusió, etc.

1. Formació d'empenta en calent

El procés de formació del colze d'empenta en calent és un procés d'escalfament, expansió i flexió de la màniga en blanc a la matriu sota l'empenta de la màquina d'empenta mitjançant una màquina especial d'empenta de colze, matriu de nucli i dispositiu de calefacció.La característica de deformació del colze d'empenta en calent és determinar el diàmetre de la palanilla d'acord amb la llei que el volum del material metàl·lic es manté sense canvis abans i després de la deformació plàstica.El diàmetre de la palanca utilitzat és inferior al diàmetre del colze.El procés de deformació de la palangana es controla a través de la matriu del nucli per fer que el metall comprimit flueixi a l'arc interior i compensar altres peces aprimades a causa de l'expansió del diàmetre, per obtenir un colze amb un gruix de paret uniforme.

El procés de formació del colze d'empenta en calent té les característiques d'aspecte bonic, gruix de paret uniforme i funcionament continu, que és adequat per a la producció en massa.Per tant, s'ha convertit en el principal mètode de formació d'acer al carboni i colze d'acer aliat, i també s'utilitza en la formació d'algunes especificacions de colze d'acer inoxidable.

Els mètodes d'escalfament del procés de formació inclouen calefacció per inducció de freqüència mitjana o alta freqüència (l'anell de calefacció pot ser de cercles múltiples o d'un sol cercle), calefacció de flama i calefacció de forn reverberatori.El mètode de calefacció depèn dels requisits dels productes formats i de les condicions energètiques.

2. Formació d'estampació

3. Soldadura de plaques mitjanes

Utilitzeu la placa mitjana per fer la meitat de la secció del colze amb una premsa i després soldeu les dues seccions juntes.Aquest procés s'utilitza generalment per a colzes superiors a DN700.

Altres mètodes de conformació

A més dels tres processos de conformació comuns anteriors, la formació de colzes sense costures també adopta el procés de conformació d'extrusió del tub en blanc a la matriu exterior i després donar forma a la bola del tub en blanc.Tanmateix, aquest procés és relativament complex, difícil d'operar i la qualitat de conformació no és tan bona com el procés anterior, per la qual cosa s'utilitza poques vegades

ASME B16.9, B16.28

| Mida de la canonada | Tots els accessoris | 90 i 45 Colzes i Tees | Reductors i extrems de l'articulació de la solapa | Gorres | |||||||

|

| Diàmetre exterior al bisell, D (1) | Diàmetre interior a l'extrem (1) | Gruix de paret t | Dimensions de centre a extrem A,B,C,M | Longitud total, F,H |

| |||||

|

|

|

|

|

|

| Longitud total, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | No menys del 87,5% del gruix nominal | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

| Mida de la canonada | Extrems d'unió de volta (2) | 180 Revolts de retorn | ||||||||||

|

| Diàmetre exterior de la volta, G | Gruix de la volta | Radi de filet de Lap, R | Dimensió de centre a centre, O | Tornar- Dimensió de la cara, K | Alineació de Acaba, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

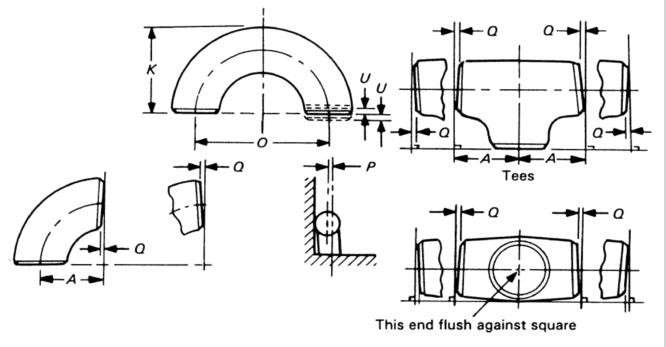

| Mida de la canonada | Angle fora, Q | Fora d'avió, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

NOTES:

Fora de ronda és la suma dels valors absoluts de les toleràncies més i menys.

El diàmetre exterior del canó vegeu la taula de la pàgina 15.